安装了2万多台CNC的捷普公司如何看待3D打印(转)

阅读次数:1356 发布时间:2019-11-06

2019年10月24日,华曙高科举办成立十周年庆典,在同期举行的3D打印创新及产业化国际高峰论坛上,捷普公司全球自动化和3D打印副总裁John Dulchinos先生做了题为“跨越产品生命周期的3D打印新兴应用”演讲。

John在演讲中分享了捷普公司对3D打印产业的调研以及应用感受,作为一家拥有2万多台CNC加工中心的世界500强的企业,其选择进入3D打印行业必然经过了慎重的考虑,我们一起来看看捷普公司如何看待3D打印。

南极熊提取了John在演讲中介绍了一部分内容,分享给广大的熊友,希望大家能够有所收获。

John首先对捷普公司做一个介绍,捷普公司至今有53年的历史,目前在全球拥有100多个分部,全球雇员达到20万人,年营收规模达250亿美元。服务的领域涵盖能源、交通、健康、打印机、计算和存储、通信等。

今天是华曙高科成立十周年,John对华曙表示祝贺,并为我们重新描绘了10年前的世界,当年苹果才刚刚发布iPhone 3Gs,华为和OPPO才刚刚发布第一款智能手机,特斯拉刚刚发布第一款汽车,百度、阿里巴巴、京东、BYD还是创业公司,小米甚至还没有成立。10年后的今天,世界发生了巨大的变化,这些企业也都成长为巨头。

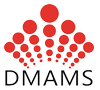

世界的发展速度越来越快,John表示众多产品从开始销售到拥有5000万用户的时间周期,其中飞机用了68年,汽车用了62年,电话用了50年,而youtube用了4年,Twitter用了2年,Pokemon Go只用了19天。

同时,过去10年,制造企业也发生了巨大的变化,从以前追求规模大而集中的工厂,演变为分布式、本地化的制造基地;从注重产能演变为注重客户需求;从污染浪费演变为可持续发展;雇员从廉价劳动力演变为知识分子。此外,新时代的工厂是数字化的,可以为客户提供定制化的服务。

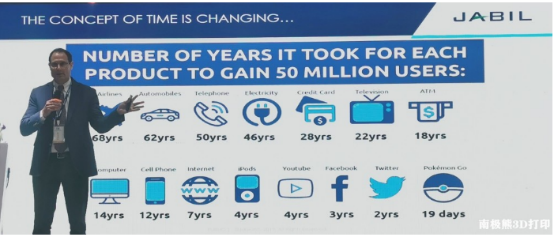

影响未来工厂的主要因素是“人口、人权、城市化进程和可持续发展”。实际上,捷普公司很早便开始使用3D打印技术丰富其制造能力,并为其客户提供制造服务。John列举了3D打印燃油喷嘴、鞋垫、发动机、汽车等案例,分析了增材制造的几大核心价值:

● 重新定义工艺

● 增材制造设计

● 个性化定制

● 分布式制造

在他看来,3D打印技术可以贯穿产品的全生命周期,从早期的研发到生产再到售后服务,3D打印技术都有其应用场景。

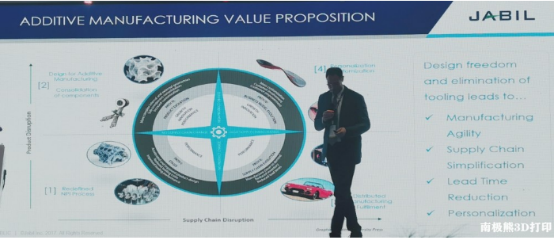

在研发阶段主要用于制造原型,3D打印技术可以快速完成原型的制造,让工程师尽快发现设计中存在的问题并完善,提高产品研发效率。在生产环节,3D打印可以用于制造生产工具,John以某款生产工具为例,通过外发CNC加工铝材质的方式需要4-6周时间,而通过3D打印PETG材料只需要4-5天,不但周期大大缩短,制造成本也大幅降低。John认为3D打印技术的应用一旦从原型制造过渡到批量生产,市场将会放大很多,他说目前捷普公司在全球拥有超过2万台CNC加工中心,如果未来这些生产能力由3D打印机来提供,可以想象一下需要多少台3D打印机。

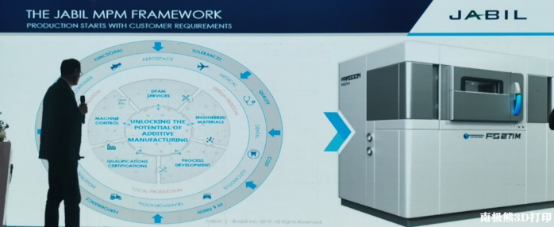

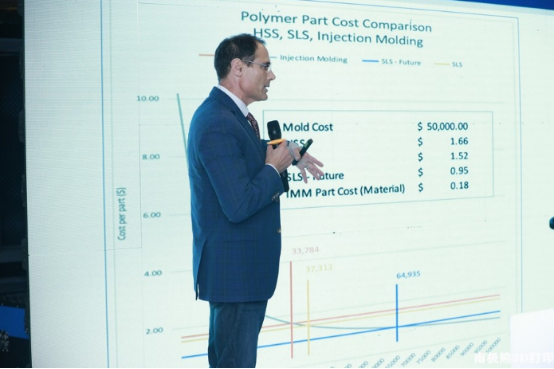

捷普公司采购了华曙高科的3D打印机,彻底释放增材制造的潜力,为客户提供定制化的产品。此外,捷普公司对于3D打印部件的经济性进行了精细的测算,对比了开模具和使用华曙3D打印机生产同一批组件的成本效益。模具的费用一般为5万美元,当组件数量小于37,313个的时候,使用华曙的SLS设备3D打印更具成本效益,当组件数量大于37313个的时候,开模生产更加适合。而如果与华曙最新推出的Flight技术对比,这一临界数值将提高到64,935个。

John还在演讲中列举了捷普公司创成式设计的一个案例来展现3D打印制造对于传统制造方式的变革,一个传统部件经过创成式设计,结构优化之后,可以在保证强度的情况下大幅降低重量,减少材料用量。

3D打印除了在设计端、原型制造、小批量生产等环节可以应用之外,3D数据还可以减少库存,对于停产的零部件只要拥有3D数据就可以按需使用3D打印机来生产。

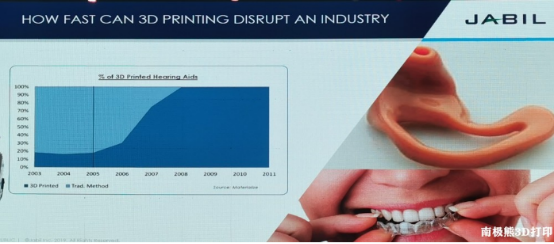

最后,John以助听器为例,展示了3D打印技术颠覆一个行业的速度,2005年只有不到20%的助听器采用3D打印技术生产,而到2008年全部的助听器都采用3D打印来生产了。

南极熊觉得正如本次峰会的主题,捷普公司正在用实践推动3D打印的创新和产业化,3D打印潜力无限。

本文转自南极熊\3D打印应用平台